Geliştirici cephaneliğinde çitlerin inşaatı için yıllarca güvenilir ve kanıtlanmış malzeme kitlesi vardır: ahşap, metal, tuğla, örgü-netleştirme. Buna rağmen, modern ev sahipleri gittikçe artan bir şekilde yeni çitlere dikkat çekiyorlar; bunların arasında polikarbonat çit güvenle ön plana çıkıyor.

Geliştirici cephaneliğinde çitlerin inşaatı için yıllarca güvenilir ve kanıtlanmış malzeme kitlesi vardır: ahşap, metal, tuğla, örgü-netleştirme. Buna rağmen, modern ev sahipleri gittikçe artan bir şekilde yeni çitlere dikkat çekiyorlar; bunların arasında polikarbonat çit güvenle ön plana çıkıyor.

Performans özelliklerine göre levha polikarbonat, odun ve metale karşı kazanır, çünkü tamamen olumsuz atmosferik etkilere maruz kalmaz. Polimer ucuz, hafif, dayanıklı, yeterince şeffaf, son işlem gerektirmez. Bu özellikler, inşaat sektöründe uygulama için ideal bir adaydır. Bu yayın size güzel ve dayanıklı polikarbonat levha çitini nasıl yapacağınızı anlatacak ve malzeme seçimi konusunda tavsiyelerde bulunacaktır.

Performans özelliklerine göre levha polikarbonat, odun ve metale karşı kazanır, çünkü tamamen olumsuz atmosferik etkilere maruz kalmaz. Polimer ucuz, hafif, dayanıklı, yeterince şeffaf, son işlem gerektirmez. Bu özellikler, inşaat sektöründe uygulama için ideal bir adaydır. Bu yayın size güzel ve dayanıklı polikarbonat levha çitini nasıl yapacağınızı anlatacak ve malzeme seçimi konusunda tavsiyelerde bulunacaktır.

Ana özellikleri

Polikarbonat, 3 ila 12 m arasında çeşitli uzunluklarda levha (panel) formunda üretilen sentetik bir polimer malzemedir.Tabloların genişliği standart olarak benimsenen 210 cm.lik modern yapılarda iki tip polikarbonat levha kullanılmaktadır:

Polikarbonat, 3 ila 12 m arasında çeşitli uzunluklarda levha (panel) formunda üretilen sentetik bir polimer malzemedir.Tabloların genişliği standart olarak benimsenen 210 cm.lik modern yapılarda iki tip polikarbonat levha kullanılmaktadır:

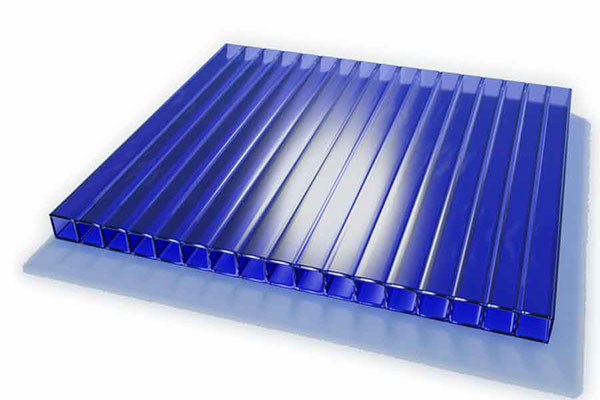

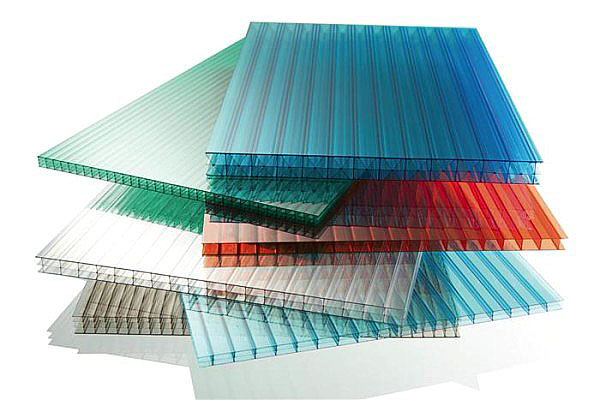

- Hücre. Hücresel bir yapıya sahiptir. Dış plakalar birbirine düz veya X şeklinde sertleştiriciler ile bağlanır. Tabakanın uzunluğu ve kalınlığı malzemenin türüne göre değişir (3-40 mm).

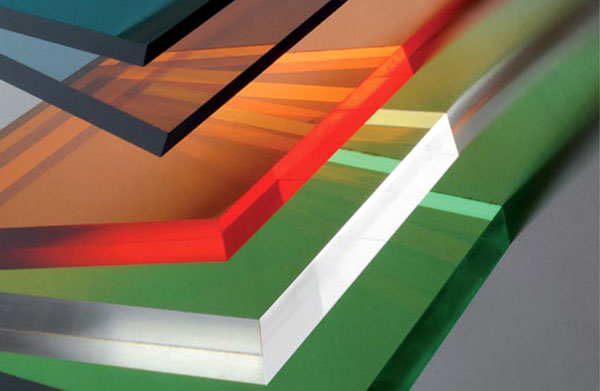

- Monolitik. Yüksek mukavemete sahip şeffaf veya saydam homojen bir malzemedir. Kalınlık 1 ila 12 mm arasındadır.

Yapısal (hücresel) tabaka polikarbonat, çeşitli renk varyasyonlarında mevcuttur ve herhangi bir tasarım çözümünün uygulanmasını seçmeyi kolaylaştırır.

Sentetik polimerin avantajları ve dezavantajları

Malzemenin başlıca avantajları şunlardır:

Malzemenin başlıca avantajları şunlardır:

- Güçlü bir destek çerçevesi gerektirmeyen küçük bir kütle;

- korozyon ve dış atmosferik etkilere karşı direnç;

- mekanik etkilere direnç, malzemenin viskoz yapısı, polimerin camdan 200 kat daha güçlü olmasını sağlar;

- iyi ışık geçirgenliği, şeffaf plastik doğal ışığın% 90’ına kadar izin verir;

- düşük ısı iletkenliği;

- kimyasal direnç;

- geniş çalışma sıcaklık aralığı, polimer performans özelliklerini kaybetmeden -50 ila + 120 ° C sıcaklıkta kullanılabilir;

- bakımda sadelik, sabunlu su ile periyodik yıkamaya indirgenir.

Tüm bu nitelikler polikarbonatın çit, sera, kanopi, kapalı yapılar vb. İçin mükemmel bir malzeme olmasını sağlar. Metal profilde polikarbonattan yapılmış çitler, sitenin yetkisiz penetrasyondan korunması için temel işlevlerini oldukça iyi bir şekilde yerine getirir. Hücresel yapı nedeniyle, sokak seslerini mükemmel şekilde absorbe ederler ve konakçıları gürültüye karşı korurlar.

Polikarbonatın temel dezavantajı, aslında, tüm sentetik polimerler – UV radyasyonunun etkisi altında tahriptir.

Bu gerçek göz önüne alındığında, modern üreticiler bu malzemeyi özel bir koruyucu kaplama ile kaplamaktadır. Ek olarak, sentetik polimer yeterince yüksek bir termal genleşme katsayısına sahiptir. Bu yüzden polikarbonattan yapılmış çitler sadece ayrı bölümler halinde yapılır. Böyle bir çitin yatak yapısı metal kaynaklı bir çerçeve veya tuğla kullanır.

Levha polikarbonattan çit ereksiyon teknolojisi

Levha polimerden çit dikme işlemi, profilli sacdan dikme çit teknolojisinden az farklıdır ve aşağıdaki gibi görünür:

Levha polimerden çit dikme işlemi, profilli sacdan dikme çit teknolojisinden az farklıdır ve aşağıdaki gibi görünür:

- çevre işaretlemesi;

- uygun derinlik ve çapta deliklerin hazırlanması;

- destek direkleri kurulumu;

- enine gecikmenin desteklerine bağlanma;

- polikarbonat levhaların montajı.

Dış çitlerin oluşturulması için, yüksek mukavemete ve karakteristiği bozmadan bükme olasılığına sahip bir monolitik tabaka malzemesinin kullanılması tercih edilir. Ülkede komşuları arasında polikarbonattan yapılmış güzel ve yarı saydam bir çit yapmak istiyorsanız, bütçe seçeneklerinizi – yapılandırılmış panelleri seçebilirsiniz.

Malzeme hazırlığı

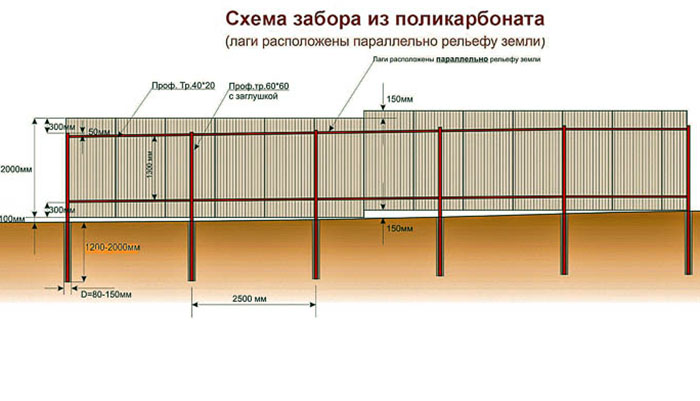

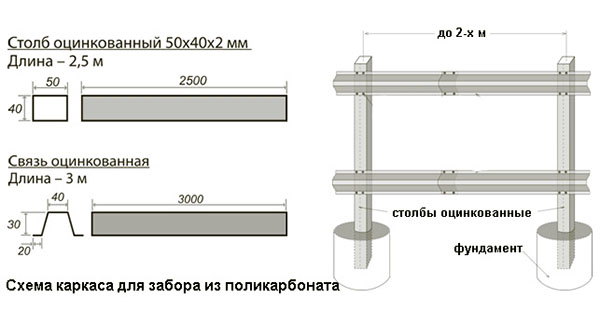

Destekler için metal profilli bir boru, 60 x 60 mm kesit ve 2 mm duvar kalınlığı gereklidir. Sütunların uzunluğu, çitin beklenen yüksekliğine, yer iminin derinliğine ve yerdeki destekleri sabitleme yöntemine bağlıdır.

Destekler için metal profilli bir boru, 60 x 60 mm kesit ve 2 mm duvar kalınlığı gereklidir. Sütunların uzunluğu, çitin beklenen yüksekliğine, yer iminin derinliğine ve yerdeki destekleri sabitleme yöntemine bağlıdır.

Enine kütükler için, 40 x 40 mm veya 25 x 50 mm kesitli bir profil metal borusu satın almak gerekir. Duvar kalınlığı 1 mm’den az değildir.

Muhafaza için polimer tabakanın kalınlığını seçerken, köprüler arasındaki mesafeye göre yönlendirilmelidir. Çerçevenin en uygun versiyonu: 3 m destekleri arasındaki mesafe ile 600-1000 mm arasında bir mesafe olan üç jumper. Bal peteği polikarbonatın minimum kalınlığı 8 mm’dir.

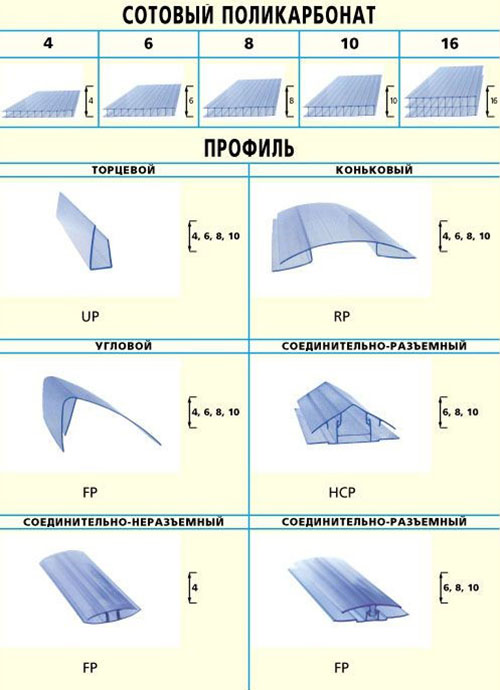

Ayrıca, malzemenin kalınlığına, polikarbonat çitin yapısına ve sabitlenmesine bağlı olarak seçilecek yapılı paneller için profiller gerekecektir. Muhtemel çeşitlerin fotoğrafları aşağıda açıkça gösterilmiştir.

Destekleyici direkler betonlanırsa, o zaman bir çözüm oluşturmak için moloz, çimento ve kum biriktirmeniz gerekir. Araç hakkında unutma: matkap; seviye, şakül, rulet, kürek, matkaplar, matkaplar, bir set, bir tornavida, bir kaynak makinesi ve bağlantı elemanları bir dizi ile matkap.

Levha polikarbonat bir çit dikme aşamaları

Malzemeyi hazırladıktan sonra, kendinize bir polikarbonat çit oluşturmak için doğrudan ilerleyebilirsiniz.

Malzemeyi hazırladıktan sonra, kendinize bir polikarbonat çit oluşturmak için doğrudan ilerleyebilirsiniz.

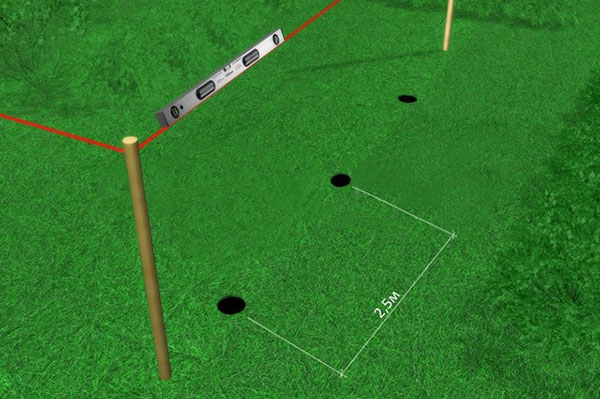

Sahne numarası 1 – sitenin çevresini işaretleme

Çitin köşe noktalarını tanımlayın ve kabloyu çekmeniz gereken mandalları sürün. Destekleyici kolonların montaj noktalarını belirleyin. Önerilen adım, gelecekteki depresyon merkezleri arasında 3 m’dir.

Çitin köşe noktalarını tanımlayın ve kabloyu çekmeniz gereken mandalları sürün. Destekleyici kolonların montaj noktalarını belirleyin. Önerilen adım, gelecekteki depresyon merkezleri arasında 3 m’dir.

Adım # 2 – sütunların montajı

Planlanan yerlerde kuyular kazın. Ortalama derinlik, direğin toplam uzunluğunun 1 / 3’ünden daha az olmamalıdır.

Planlanan yerlerde kuyular kazın. Ortalama derinlik, direğin toplam uzunluğunun 1 / 3’ünden daha az olmamalıdır.

Desteklerin kurulum derinliğini belirlerken, belirli bir bölge için toprağın donma derinliği endekslerini hesaba katmak gerekir. Cloddy topraklar için, destekleri sabitlemenin en iyi yolu, yapının tam olarak güçlendirilmesini sağlayan bir şerit temeli.

Her kuyu dibinde bir kum tabakası veya döküntüsü döküyoruz. Tabaka kalınlığı 10-15 cm olup, her desteğin yeraltı kısmını bitüm ile işlemden geçirir veya metalin nem ile temas etmesini önlemek için bir çatı malzemesi ile sarılır. Hazırlanan destek direği seviyelerinde, seviye ve şelale yardımıyla, tuğla, beton parçalarını sabitleriz. Hava şartlarına ve hava sıcaklığına bağlı olarak, betonun tam sertleşme süresi 23 ila 30 gün arasında değişmektedir.

Her kuyu dibinde bir kum tabakası veya döküntüsü döküyoruz. Tabaka kalınlığı 10-15 cm olup, her desteğin yeraltı kısmını bitüm ile işlemden geçirir veya metalin nem ile temas etmesini önlemek için bir çatı malzemesi ile sarılır. Hazırlanan destek direği seviyelerinde, seviye ve şelale yardımıyla, tuğla, beton parçalarını sabitleriz. Hava şartlarına ve hava sıcaklığına bağlı olarak, betonun tam sertleşme süresi 23 ila 30 gün arasında değişmektedir.

Aşama sayısı 3 – bir koruma iskeleti oluşturuyoruz

Destek direklerine yatay köprüler (gecikmeler) kaynak ederiz. Gecikmeler arasındaki mesafe polikarbonat çitin yüksekliğine bağlıdır. Muhafazanın yüksekliği 1,5 m’den fazla ise, 60 ila 100 cm arasında bir mesafeyle üç jumper monte edilmesi tavsiye edilir.

Destek direklerine yatay köprüler (gecikmeler) kaynak ederiz. Gecikmeler arasındaki mesafe polikarbonat çitin yüksekliğine bağlıdır. Muhafazanın yüksekliği 1,5 m’den fazla ise, 60 ila 100 cm arasında bir mesafeyle üç jumper monte edilmesi tavsiye edilir.

Jumperları sabitlemek için bir kaynak makinesinin kullanılması mümkün değilse, metal köşedeki boruyu “raflara” yerleştirerek ve dikkatlice sabitleyerek metal için kendinden kılavuzlu vidaların yardımı ile raflara tutturmak mükemmel bir şekilde mümkündür.

Yapının montajından sonra çerçeve paslanmaya karşı işlenir, dikişler temizlenir ve renklendirilir.

Adım # 4 – polikarbonat panellerin sabitlenmesi

Malzemeyi istenilen boyutta işaretleyin ve kesin. Kesmek için, minimum bir boşanma veya yapbozla küçük bir dişe sahip bir demir testeresi kullanabilirsiniz (bıçak hareketini ayarlamak – sallanmadan). Alınan her iş parçasının uçlarına son profili (UP) takın. Bağlantı noktalarındaki delikler çerçeveye bakar. Delikler arasındaki mesafe 300 mm’dir.

Malzemeyi istenilen boyutta işaretleyin ve kesin. Kesmek için, minimum bir boşanma veya yapbozla küçük bir dişe sahip bir demir testeresi kullanabilirsiniz (bıçak hareketini ayarlamak – sallanmadan). Alınan her iş parçasının uçlarına son profili (UP) takın. Bağlantı noktalarındaki delikler çerçeveye bakar. Delikler arasındaki mesafe 300 mm’dir.

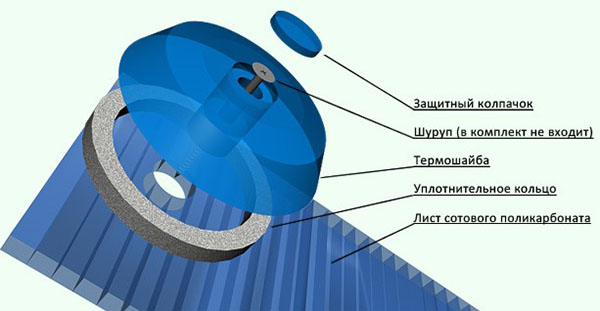

Petek polikarbonatta çatlama riskini azaltmak için, tüm sabitleme noktaları malzemenin kenarından 40 mm’den daha yakın olmamalıdır.

Hava odalarının yönünde 10 mm’ye ulaşabilen hücresel polimerin sıcaklık genleşmesini unutmayınız. Koruma rayının deformasyonunu önlemek için, levhalar arasında bir ısıl boşluk (5 mm) bırakılmalıdır. Genişlemede, sabitleme yerlerinde çatlaklar da oluşturulabilir. Bu nedenle özel termo-yıkayıcılar kullanılması tavsiye edilir. Montaj yapısı aşağıdaki şekilde gösterilmiştir.

Muhtemel termal genleşmeyi dengelemek için, paneller bir bağlantı profili kullanarak kendilerine sabitlenebilir.

Malzemenin sıcaklık etkisi altındaki olası deformasyonu göz önüne alındığında, uzmanlar, polikarbonatın sabitlenmesi için malzemenin her bölümün orta kısmında sadece rijit olarak sabitleneceği köşeden kaynaklı bir çerçevenin kullanılmasını tavsiye etmektedir. Fotoğrafta böyle bir yapının örneği gösterilir.

Polikarbonat bir çitin kendiliğinden oluşturulmasındaki son adım, tüm işlemin panelleri çizilmelere ve talaşlara karşı koruduğu taşıma filminden malzemenin salınmasıdır. Bunun üzerine çitin oluşturulması bitmiş sayılabilir. Asıl mesele kirlenmeden ve tüm yapının bütünlüğünün düzenli olarak kontrolünden zamanında temizlenmesidir.