Para a construção de cercas no arsenal do desenvolvedor há uma massa de materiais confiáveis e comprovados por anos: madeira, metal, tijolo, rede de malha. Apesar disso, os proprietários de imóveis modernos estão cada vez mais atentos a novos tipos de cercas, entre os quais a cerca de policarbonato com confiança aparece na linha de frente.

Para a construção de cercas no arsenal do desenvolvedor há uma massa de materiais confiáveis e comprovados por anos: madeira, metal, tijolo, rede de malha. Apesar disso, os proprietários de imóveis modernos estão cada vez mais atentos a novos tipos de cercas, entre os quais a cerca de policarbonato com confiança aparece na linha de frente.

De acordo com a folha de características de desempenho, o policarbonato ganha de madeira e metal, já que não está completamente sujeito a influências atmosféricas negativas. O polímero é barato, leve, durável, transparente o suficiente, não requer acabamento. Tais propriedades tornam um candidato ideal para aplicação no setor de construção. Esta publicação lhe dirá como fazer uma cerca bela e durável de folha de policarbonato e dar recomendações sobre a escolha do material.

De acordo com a folha de características de desempenho, o policarbonato ganha de madeira e metal, já que não está completamente sujeito a influências atmosféricas negativas. O polímero é barato, leve, durável, transparente o suficiente, não requer acabamento. Tais propriedades tornam um candidato ideal para aplicação no setor de construção. Esta publicação lhe dirá como fazer uma cerca bela e durável de folha de policarbonato e dar recomendações sobre a escolha do material.

Principais recursos

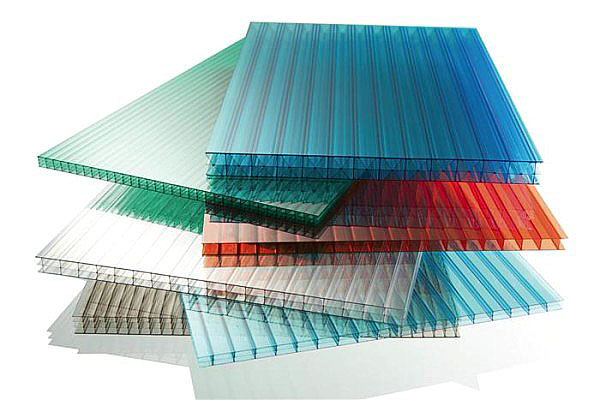

Policarbonato é um material polimérico sintético produzido na forma de folhas (painéis) de vários comprimentos de 3 a 12 m.A largura do painel, adotado pelas normas é de 210 cm.Na construção moderna, dois tipos de chapas de policarbonato são utilizados:

Policarbonato é um material polimérico sintético produzido na forma de folhas (painéis) de vários comprimentos de 3 a 12 m.A largura do painel, adotado pelas normas é de 210 cm.Na construção moderna, dois tipos de chapas de policarbonato são utilizados:

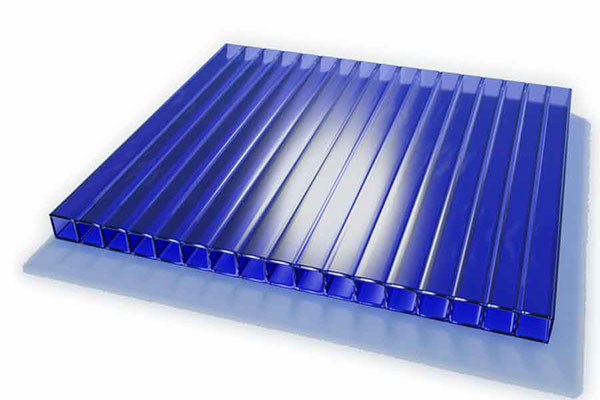

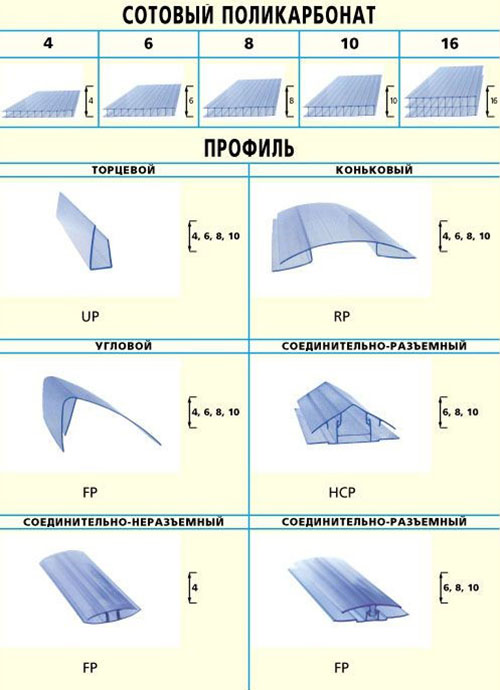

- Celular. Tem uma estrutura celular. As placas externas são conectadas umas às outras por reforços retos ou em forma de X. O comprimento e a espessura da folha variam dependendo do tipo de material (3-40 mm).

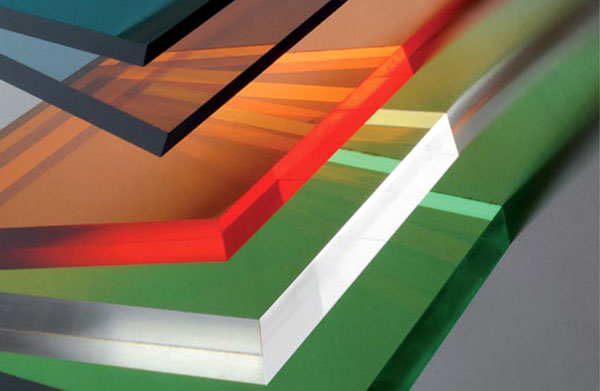

- Monolítico É um material homogêneo transparente ou translúcido de maior resistência. A espessura é de 1 a 12 mm.

O policarbonato de folha estruturada (celular) está disponível em uma variedade de variações de cores, facilitando a escolha da implementação de qualquer solução de projeto.

Vantagens e desvantagens do polímero sintético

As principais vantagens do material incluem:

As principais vantagens do material incluem:

- Uma pequena massa que não requer um quadro de suporte forte;

- resistência à corrosão e influências atmosféricas externas;

- resistência a influências mecânicas, a estrutura viscosa do material não permite que o polímero rache de impacto, policarbonato é 200 vezes mais forte que o vidro;

- boa transmitância de luz, o plástico transparente permite até 90% de luz natural;

- baixa condutividade térmica;

- resistência química;

- ampla faixa de temperatura operacional, o polímero pode ser usado a uma temperatura de -50 a + 120 ° C sem perder suas características de desempenho;

- simplicidade no atendimento, que se reduz a lavagens periódicas com água e sabão.

Todas essas qualidades fazem de policarbonato um excelente material para caixas, estufas, abrigos, estruturas de caixa etc. Cercas feitas de policarbonato sobre o perfil de metal muito bem desempenhar a sua função principal -. Proteger contra porção entrada não autorizada. Devido à estrutura celular, absorvem perfeitamente os sons da rua, protegendo os anfitriões do ruído.

A principal desvantagem do policarbonato, como, de fato, todos os polímeros sintéticos – destruição sob a influência da radiação UV.

Dado este fato, os fabricantes modernos cobrem este material com um revestimento protetor especial. Além disso, o polímero sintético tem um coeficiente suficientemente alto de expansão térmica. É por isso que as cercas de policarbonato são feitas apenas na forma de seções separadas. Como uma estrutura de suporte de tal vedação, use uma estrutura ou alvenaria de metal soldado.

Tecnologia de ereção de cerca de policarbonato de folha

O processo de erguer cercas de polímero de folha difere pouco da tecnologia de erguer cercas da folha perfilada e se parece com o seguinte:

O processo de erguer cercas de polímero de folha difere pouco da tecnologia de erguer cercas da folha perfilada e se parece com o seguinte:

- marcação de perímetro;

- preparação de furos de profundidade e diâmetro adequados;

- instalação de postes de suporte;

- fixação aos suportes do atraso transversal;

- instalação de chapas de policarbonato.

Para a criação de cercas externas, é preferível usar um material de folha monolítico que tenha alta resistência e a possibilidade de dobrar sem perturbar as características. Se você quer fazer uma cerca bonita e translúcida feita de policarbonato entre os vizinhos do país, então você pode escolher sua opção de orçamento – painéis estruturados.

Preparação de material

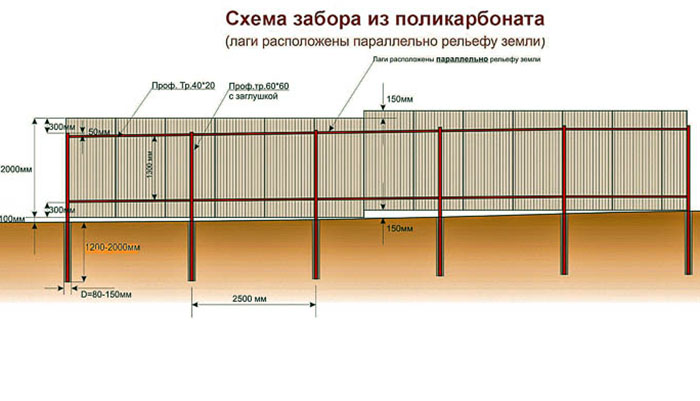

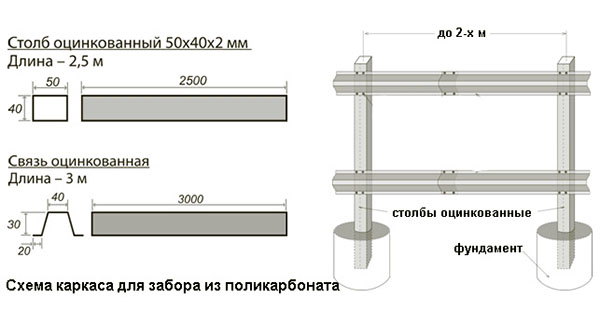

Para suportes, será necessário um tubo com perfil metálico, seção 60 x 60 mm e espessura de parede de 2 mm. O comprimento dos pilares depende da altura esperada da cerca, da profundidade do marcador e do método de fixação dos suportes no solo.

Para suportes, será necessário um tubo com perfil metálico, seção 60 x 60 mm e espessura de parede de 2 mm. O comprimento dos pilares depende da altura esperada da cerca, da profundidade do marcador e do método de fixação dos suportes no solo.

Para troncos transversais, é necessário adquirir um tubo de metal perfil com uma seção transversal de 40 x 40 mm ou 25 x 50 mm. Espessura da parede não inferior a 1 mm.

Ao escolher a espessura da folha de polímero para o gabinete, você deve ser guiado pela distância entre as pontes. A versão ideal do quadro: três jumpers com um passo de 600-1000 mm com uma distância entre suportes de 3 m A espessura mínima do policarbonato de favo de mel é de 8 mm.

Além disso, serão necessários perfis para painéis estruturados, cujo tipo deve ser selecionado dependendo da espessura do material, da estrutura e da fixação da cerca de policarbonato. Fotos de possíveis variedades são claramente mostradas abaixo.

Se os postes de apoio forem concretados, você precisará estocar entulho, cimento e areia para criar uma solução. Não se esqueça da ferramenta: a broca; nível, prumo, roleta, pá, broca com um conjunto de brocas, chave de fenda com um conjunto de bits, um búlgaro, uma máquina de solda e fixadores.

As etapas de ereção de uma cerca de policarbonato de folha

Depois de preparar o material, você pode prosseguir diretamente para criar uma cerca de policarbonato.

Depois de preparar o material, você pode prosseguir diretamente para criar uma cerca de policarbonato.

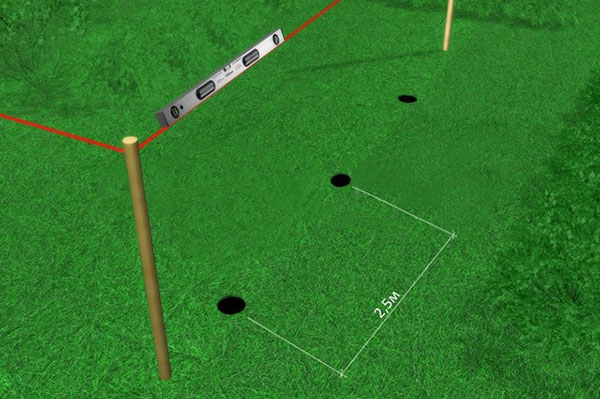

Estágio número 1 – marcando o perímetro do site

Defina os cantos da cerca e conduza os pinos, entre os quais você deve puxar o cabo. Determine os pontos de montagem das colunas de suporte. O passo recomendado é de 3 m entre os centros de futuras depressões.

Defina os cantos da cerca e conduza os pinos, entre os quais você deve puxar o cabo. Determine os pontos de montagem das colunas de suporte. O passo recomendado é de 3 m entre os centros de futuras depressões.

Passo # 2 – instalação de pilares

Nos locais planejados, perfurar poços. A profundidade média não deve ser menor que 1/3 do comprimento total do polo.

Nos locais planejados, perfurar poços. A profundidade média não deve ser menor que 1/3 do comprimento total do polo.

Ao determinar a profundidade de instalação dos suportes, é necessário levar em conta os índices de profundidade de congelamento do solo para uma determinada região. Para solos turbulentos, a melhor maneira de fixar os suportes é uma fundação de tira com um reforço total da estrutura.

Colocamos uma camada de areia ou uma gota no fundo de cada poço. A espessura da camada é de 10 a 15 cm Tratamos a parte subterrânea de cada suporte com betume ou envolvemo-lo com um material de cobertura para excluir o contacto do metal com a humidade. Estabelecemos nos pilares de suporte bem preparados, nivelados com a ajuda de nível e prumo, fixamos os fragmentos de tijolos, concreto. Dependendo das condições meteorológicas e da temperatura do ar, o período de endurecimento total do concreto varia de 23 a 30 dias.

Colocamos uma camada de areia ou uma gota no fundo de cada poço. A espessura da camada é de 10 a 15 cm Tratamos a parte subterrânea de cada suporte com betume ou envolvemo-lo com um material de cobertura para excluir o contacto do metal com a humidade. Estabelecemos nos pilares de suporte bem preparados, nivelados com a ajuda de nível e prumo, fixamos os fragmentos de tijolos, concreto. Dependendo das condições meteorológicas e da temperatura do ar, o período de endurecimento total do concreto varia de 23 a 30 dias.

Estágio número 3 – criamos um esqueleto de proteção

Para os pilares de suporte, soldamos pontes horizontais (lags). A distância entre as lags depende da altura da cerca de policarbonato. Se a altura da proteção for superior a 1,5 m, recomenda-se instalar três jumpers, com uma distância entre eles de 60 a 100 cm.

Para os pilares de suporte, soldamos pontes horizontais (lags). A distância entre as lags depende da altura da cerca de policarbonato. Se a altura da proteção for superior a 1,5 m, recomenda-se instalar três jumpers, com uma distância entre eles de 60 a 100 cm.

Se você não pode usar o soldador para consertar pontes, então é bem possível montá-los para os pregos com parafusos, metal, instalação de tubulação nas “prateleiras” do ângulo de metal e cuidadosamente registradas.

Após a montagem da estrutura, a estrutura é tratada contra ferrugem, as costuras são limpas e coloridas.

Passo # 4 – fixação dos painéis de policarbonato

Marque e corte o material no painel do tamanho desejado. Para cortar, você pode usar uma serra com um dente pequeno com um mínimo de divórcio ou quebra-cabeça (ajustando o movimento da lâmina – sem balançar). Coloque o perfil final (UP) nas extremidades de cada peça recebida. Faça furos no anexo apontando para o quadro. A distância entre os furos é de 300 mm.

Marque e corte o material no painel do tamanho desejado. Para cortar, você pode usar uma serra com um dente pequeno com um mínimo de divórcio ou quebra-cabeça (ajustando o movimento da lâmina – sem balançar). Coloque o perfil final (UP) nas extremidades de cada peça recebida. Faça furos no anexo apontando para o quadro. A distância entre os furos é de 300 mm.

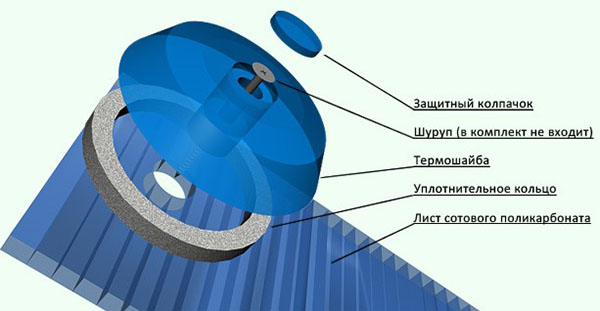

Para reduzir o risco de rachaduras no policarbonato de favo de mel, todos os pontos de fixação não devem ficar a menos de 40 mm da borda do material.

Não se esqueça da expansão da temperatura do polímero celular, que pode chegar a 10 mm na direção das câmaras de ar. Para evitar a deformação do trilho de proteção, uma folga térmica (5 mm) deve ser deixada entre as folhas. Na expansão, em lugares da fixação também as fendas podem formar-se. Por isso, recomenda-se o uso de lavadoras térmicas especiais. A estrutura de montagem é mostrada na figura abaixo.

Para nivelar a possível expansão térmica, os painéis podem ser fixados a si mesmos usando um perfil de conexão.

Dada a possível deformação do material sob influência de temperatura, os especialistas recomendam que uma estrutura soldada do canto no qual o material será rigidamente fixado apenas na parte central de cada seção seja usada para fixar o policarbonato. Um exemplo de tal construção é mostrado na foto.

O último passo na autoconstrução de uma cerca de policarbonato é a liberação de material do filme de transporte, que todo o processo protege os painéis contra arranhões e lascas. Nesta a criação da cerca pode ser considerada terminada. O principal é a limpeza oportuna da contaminação e verificação regular da integridade de toda a estrutura.